洗苯吸油价格最新消息,洗油吸苯的工艺流程

1.粗苯工段

2.怎样洗掉衣服上的洗油

3.什么是萘洗油

自煤气回收粗苯最常用的方法是洗油吸收法。为达到90%~96%的回收率,采用多段逆流吸收法。吸收温度不高于20~25℃。 终冷后的煤气含粗苯25~40g/m3, 进入粗苯吸收塔,塔上喷淋洗油,煤气自上而下流动,煤气与洗油逆流接触,洗油吸收粗苯成为富苯洗油,富油脱掉吸收的粗苯,称为贫油,贫油在洗苯塔吸收粗苯又成为富油。富油含苯2~2.5%,贫油含苯0.2~0.4%。富油脱苯合适的方法是采用水蒸气蒸馏法。富油预热到135~140℃再入脱苯塔,塔底通入水蒸气,常用压力为0.5~0.6Mpa。也可采用管式炉加热富油到180℃再入脱苯塔。

粗苯工段

洗油中的结晶物是指其在15-20°时的结晶物。

洗油中的结晶物是洗油中的重组分,其主要成分是蒽油。洗油中有无结晶物主要是由焦油精制过程中的温度控制来决定的。

洗油中结晶物含量偏大会影响洗油的洗苯效果。去除这些结晶物通常是通过加大排渣量和略微提高温度来实现的。

怎样洗掉衣服上的洗油

粗苯工段

2018年5月20日1、粗苯产品及其用途

粗苯是**的透明液体,是多种有机化合物的混合物。粗苯本身用途不大,但将粗苯精制加工可得纯苯(C6H6)、甲苯(C6H5CH3)和二甲苯{C6H4(CH3)2等产品。纯苯用于人造纤维、塑料、药物及燃料,甲苯用于制造炸药、合成纤维,二甲苯由于橡胶、油漆的溶剂和航空及内燃机燃料的添加剂。总之,粗苯是一种非常宝贵的化工基本原料。

2、粗苯的组成、性质和质量

2.1粗苯的组成

粗苯的组成波动较大,主要取决于炼焦配煤的组成及炼焦产物在炭化室内热解的程度(及焦炉的炭化温度)粗苯主要组分的平均含量如下:

苯55—80%:甲苯11—22%:二甲苯2—6%:不饱和化合物(如环戊二烯(C5H6)苯乙烯(C6H5CHCH2)等7—12%:硫化物(如二硫化碳(CS2)噻吩(C4H4S)等0.3—1.8%.

2.2粗苯的性质

粗苯比水轻,微溶于水,且易与水分离。在储存较长时间时,由于含有不饱和化合物的氧化和聚合所形成的树脂状物质又溶解于粗苯中,能使粗苯着色变为暗褐色(或淡红色)。粗苯易燃,闪点为12℃.粗苯蒸汽在空气中的体积浓度为1.4%-7.5%时,能形成爆炸性混合物。若粗苯着火时,应使用泡沫剂或蒸汽灭火。粗苯在管道内流动时极易产生静电,为防止引起静电火花的危险,所以粗苯生产及产品运输和储存设备与管道应安装有可靠接地导电装置。

2.3粗苯的质量及其指标

粗苯的各主要组分均在180℃前馏出,180℃后的流出量当作100%来计算,故以其180℃前的馏出量作为鉴别粗苯质量的指标之一。粗苯在180℃前的馏出量取决于粗苯工段的工艺流程和操作制度。180℃前馏出量愈多,粗苯质量愈好。一般要求粗苯的180℃前馏出量为91%—93%粗苯的质量指标如下表。

指标名称

加工用粗苯

溶剂用粗苯

外观

**透明液体

馏程%75℃前馏出量(V)

180℃前馏出量(W)

密度(20℃),g/ml

≥93

0.871-0.900

≤3

≥91

≤0.900

水分

室温(18-25℃)下目测无可见不溶解的水

3.粗苯生产产量的估算

3.1粗苯产率

粗苯产率与装炉煤的质量、炼焦温度和焦炉炉顶可见温度有关,随装炉煤挥发分的提高而增加,随炼焦温度、炉顶可见温度的提高而下降。

粗苯产率可按以下经验公式进行计算:(1)y=a+bv

式中:y——粗苯产率(对于煤)%

V——炼焦用煤的可燃基挥发分,%

a、b——常数

常数a、b因各厂的装炉煤性质和主要工艺条件的不同而异。在一定的条件下a和b是定值。以某焦化厂为例:a=-0.64,b=0.065(适用范围:v=27.96—30.37%,y=0.0988—1.37%))

2、y=-1.6+0.144v-0.0016(v)2

式中符号代表意义同上(v在20—30%之间)。

粗苯产率一般为炼焦干基配合煤的0.75%—1.1%,即用炼焦洗精煤炼焦时,没用一顿干煤,可得到7.5—11公斤粗苯。焦炉煤气中一般含粗苯为25—40g/m3.

3.2粗苯产量的估算

(1)基础数据(举例)

焦炉用煤量(平均) 50t/h(干基)

净煤气产率 320—330Nm3/t干煤,取值325 m3/t

洗苯塔前煤气含苯量 28g/m3

洗苯塔后煤气含苯量 3g/m3

粗苯产量(对干煤) 0.82%

(2)粗苯产量

a.按煤气中含苯量进行估算(实际生产中煤气含苯量可由化验分析得到):

50*325*(28-3)/1000=406.25kg

即每天可生产粗苯10吨左右。

b.按粗苯产率进行估算:

50*0.0082*1000=410kg/h

即每天可生产粗苯约10吨左右。

4.粗苯生产消耗洗油、蒸汽、焦炉煤气的指标

(1)洗油<100kg/t粗苯(国内有些焦化厂<70kg/t粗苯);

(2)蒸汽10-1.5t/t粗苯;

(3)焦炉煤气450-550m3/t粗苯。

5.洗油吸收粗苯的基本原理

用洗油吸收焦炉煤气中的粗苯是物理吸收过程,服从亨利定律和道尔顿气体分压定律。当煤气中粗苯蒸汽分压大于洗油液面上粗苯蒸汽压时,煤气中粗苯被洗油吸收。

6.从焦炉煤气中回收粗苯的方法

(1)吸收粗苯部分

a.洗油吸收法(本公司采用):用洗油在专门的洗涤塔内吸收焦炉煤气中的粗苯,将吸收了粗苯的洗油(称为富油)送至脱苯塔蒸馏装置中,在此粗苯被提取出来,脱苯后的洗油(称为贫油)经冷却后重新送回(循环)洗涤塔内吸收粗苯。

b.吸附法(如果用活性碳做吸附煤气中的粗苯,作为煤气含苯化验分析方法之一)

c.低温加压法

(2)蒸馏脱苯部分

吸收了煤气中粗苯的洗油称为富油。按富油加热发生分为:

a. 预热器加热富油(用水蒸气做热源)的脱苯法。

b. 管式炉加热富油(用焦炉煤气做主要热源)的脱苯方法。

7.从富油中蒸出粗苯的原理

从富油中蒸出粗苯是根据洗油和粗苯两者沸点2的不同,虽然粗苯沸点小于180℃,但其液体混合物又不具有恒沸点,同时洗油又是此混合物中主要组份,因此混合物的沸点介于粗苯和洗油沸点(230-300℃)之间,并趋近洗油的沸点,于是采用降低蒸馏温度的水蒸气蒸馏方法。

8.粗苯工段工艺简介及流程图

8.1工艺简介

从硫铵工段来的煤气进入终冷塔,在此被冷却至25-28℃后,由塔底进入洗苯塔,在塔内与塔顶下来的洗油(贫油)逆流接触后,煤气中的苯族烃被洗油贫油吸收下来,从塔顶出来的煤气一部分回焦炉加热。其余部分送至气柜等用户。

吸收苯族烃的贫油变为富油后,在洗苯塔底进小富油泵送至富油槽。在由大富油泵送至蒸苯部分处理。脱苯后的热贫油经一段贫富油换热器后进入脱苯塔底部热贫油槽中,然后用贫油泵从槽中抽出经二段贫富油换热器后,一段贫油冷却器,二段贫油冷却器冷却后送往洗苯塔顶喷洒适用。

由洗苯塔的富油经泵送入油气换热器与脱苯塔顶的苯蒸汽换热后进入二段、一段贫油换热器与来自脱苯塔的热贫油换热后进入管式炉的对流段和辐射段将富油加热至180±5℃后进入脱苯塔蒸馏,其中1-2%左右富油进入再生器,用过热蒸汽蒸吹,再生器顶部蒸出的气体进入脱苯塔,下部排出的残渣流入残渣槽。

脱苯塔出来的苯蒸汽进入冷凝冷却器,先与富油换热器后进入油水分离器,粗苯流入回流柱,部分用回流泵送脱苯塔顶做回流,其余流入粗苯中间槽,定期用产品泵送往苯库。

油水分离器分离水流入控制分离器进一步油水分离粗苯流入中间槽,水去放空槽进行处理。

8.2粗苯工段工艺流程图(间附页)

9.粗苯工段主要生产工艺设备概况

(1)煤气横管终冷器(F=3100m2)2台(一开一备),设计处理焦炉煤气量33740m3/h,顶部和中部设有循环喷洒冷凝液装置,以机械性的冲洗和吸附终冷器内横管壁上附着的萘及焦油尘。顶部为煤气进口,下为煤气出口。其结构与煤气横管初冷器基本相同。

(2)终冷喷洒液泵2台(一开一备),流量20m3/h,扬程50m,配套电机7.5KW。

(3)洗苯塔1台,Dn3.6m;H=32m,洗苯塔的作用是使循环洗油(贫油)和煤气在塔内充分接触,已达到洗苯效果。洗苯塔是用钢板焊制成的直立圆形轻瓷填料塔。

(4)脱苯塔1台,Dn1.6m,,3层塔板,15层塔板以下为提馏段,15层塔板以上为精馏段。每层塔板上均安装泡罩,泡罩上有许多细缝供蒸汽自下而上通过,塔板上还有溢流管供液体自上而下流动,这样气液两相进行传质传热,使液体中低沸点的馏分部分气化,而蒸汽中高沸点馏分则部分冷凝,经过多层塔板如此反复地部分气化和冷凝,结果在塔板液体中富集了高沸点的洗油(此时称为热贫油),在塔顶蒸汽中便富集了低沸点组分的苯蒸汽,从而使富油中粗苯被蒸脱出来。脱苯塔是不锈钢板焊制成的,处理富油能力为45-55m3/h。

(5)管式加热炉1台,总热负荷2.97兆瓦/h,是有对流段和热辐射段的直立圆筒管式炉,其作用是加热富油和将饱和水蒸气加热成过热蒸汽供富油脱苯做直接加热蒸汽用。

(6)热贫油泵和富油泵3台(2开1备),额定流量50m3/h;扬程H=125m,配电机功率37KW。

(7)粗苯回流泵2台(1开1备),额定流量6.25m3/h,扬程=36m,配套电机功率3KW.其作用是向脱苯塔顶送入粗苯做回流,以控制塔顶温度,出合格的产品。

(8)洗油再生器,再生器的作用是除去洗油中高沸点的聚合物组分,以改善循环洗油是质量,同时还向脱苯塔提供直接加热蒸汽,再生器是用钢板焊制成的直立柱筒体,底部为锥形。循环洗油(富油)再生 原理是由于洗油循环加热使用,洗油中高沸点组分聚合作用生成残渣,通过洗油再生器,利用蒸汽热量和蒸吹,将富油中低沸点组分蒸出,且将循环洗油残渣排出。

10.影响洗油吸收粗苯的主要因素

煤气中的粗苯在洗苯塔内被吸收的程度称为回收率。回收率是评价洗苯操作好坏的主要指标,此值可用下式表示:

N=1-a2/a1

式中:n——粗苯回收率,%

a1、a2——洗苯塔进口煤气和出口煤气中苯含量,g/m3

粗苯回收率的大小取决于下列因素;煤气和循环洗油(贫油)中粗苯含量;煤气流速及压力;循环洗油(贫油)量及其分子量;吸收温度;洗苯塔的构造及填料特性。

一般粗苯回收率为93-95%,适宜的吸收温度为25℃左右,在操作中必须严格控制贫油温度略高于煤气温度,以防止煤气中的水蒸气冷凝而进入循环洗油(富油)中,恶化脱苯系统的操作。一般确定循环洗油量宜按1完m3煤气为15-18t左右,此值称为油气比。贫油含苯量是决定洗苯塔后煤气含苯量的主要因素之一,经理论计算结果表明,若使洗苯塔后煤气含苯量不大于2g/m3,则贫油中的最大粗苯含量0.22%(理论值,实际贫油含苯量可允许达到0.3%—0.5%,仍能保证塔后煤气含量在2g/m3)。

11.洗油的性能要求及质量指标

11.1洗油的性能 为满足从煤气中回收和制取粗苯的要求,洗油应具有如下性能:

(1)常温下对粗苯具有良好的吸收能力,在加热时又能使粗苯很好的范例出来;

(2)具有足够的化学稳定性,即长期使用中,其吸收能力不降低;

(3)在吸收操作温度下,且易与水分离;

(4)不与水生成乳化物,且易与水分离;

(5)有较好的流动性,以使洗油易于用泵抽送和在洗苯塔内填料上均匀分布。

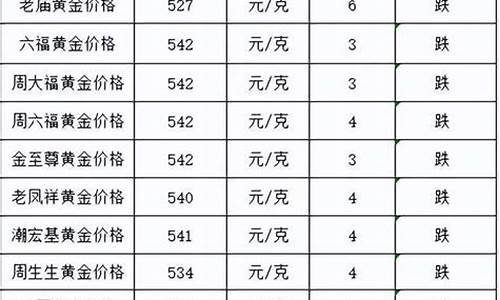

11.2洗油的质量指标

国内大多数焦化厂用于洗苯的时及哦啊有洗油,也有极少数焦化厂用石油洗油。

焦油洗油是高温煤焦油中230—300℃的馏分,其质量指标如下表所示。

指标名称

指标

指标名称

指标

密度(20℃),g/ml

1.04-1.07

含萘量%(W)

≤13

馏程(%)

粘度E25

2

230℃前馏出量(V)

≤3

水分%(W)

≤1

300℃前馏出量(V)

≥90

15℃结晶物

无

含酚量%(W)

≤0.5

要求洗油的萘含量小于7%,苊含量不大于5%,以保证在10-15℃时无固体沉淀物。萘因熔点较高,在常温下易析出固体结晶,因此,应控制其含量。

但萘与苊、芴、氧芴及洗油中其他高沸点组分混合时,能生成熔点低于有关组分的共熔点混合物。因此,在洗油中存在一定数量的萘,有助于降低从洗油析出沉淀物的温度。洗油中甲基萘含量最高,洗油粘度小,平均相对分子质量小,吸收能力较大。所以,在采用洗油脱萘工艺时(本公司未使用),应防止甲基萘成分随之被切出。洗油含酚高易于水形成乳化物,破坏洗苯操作。另外,酚的存在还易使洗油变稠。因此,应严格控制洗油中含酚量。

12.粗苯生产中常出现的故障及其处理方法

(1)循环洗油含水量过高 会造成脱苯系统操作混乱。处理方法如下:

a.及时调整贫油温度高于煤气温度2—5℃;

b.清扫终冷塔后煤气管道水封的排液管,使其畅通,防止冷凝水进入洗苯塔底富油中;

c.视情况适当提高管式炉后富油温度和脱苯塔顶温度,使循环洗油中水分尽快脱出。

(2)洗苯塔阻力过大 在生产操作中,一般洗苯塔的阻力在500Pa左右,如果过高将影响洗苯效果。降低洗苯塔阻力的方法之一可用热贫油冲洗的办法来降低洗苯塔的阻力。

(3)塔底油槽抽空或冒槽

a.各油泵送油量不一致,导致各油槽液位不稳定,甚至抽空或冒槽,这时应立即调节有关油泵流量,及时倒油。预防方法:平时应稳定各油泵操作,使各油泵的流量保持一致,经常检查液位是否正常。

b.若因液位计不准,应及时检查现场液位计,然后立即倒油。预防方法是经常对照液位计的读数与仪表指示值。

13.洗苯工序对焦炉煤气质量的要求

焦炉煤气中:含氨<0.03—0.1g/Nm3; 萘<0.2—0.5g/Nm3;

焦油<0.05 g/Nm3; 硫化氢<0.2—0.5g/Nm3;

14.洗涤工标准化作业规程

1. 工艺参数

洗苯塔阻力<1000Pa

出终冷塔煤气温度25—28℃

入洗苯塔贫油温度 27—30℃

出洗苯塔煤气温度28℃

洗苯塔操作温度波动范围控制在20—30℃

洗苯塔前煤气含苯 25—40 g/Nm3;

洗苯塔后煤气含苯≯4 g/Nm3;

贫油中含苯≯0.5%

富油中含苯 1.8—2.5%

富油中含水 ≤1%

循环洗油量50m3/h

泵的电机升温 ≯45℃

轴承温度≯65℃

2.正常操作

2.1做一次塔前塔后煤气含苯化验,根据化验结果,结合生产操作情况做适当调整,使塔后煤气含苯符合要求。

2.2做循环洗油分析,掌握循环油量状况及洗苯效果,均匀补充新洗油、加新洗油时防止满油。

2.3观察富油槽液面是否波动并及时调节,杜绝满油。

2.4观察入洗苯塔煤气温度、严格控制入塔煤气温度符合规定。

2.5煤气温度,保证并调整合适的洗油循环量及贫油温、保证塔后煤气含苯符合技术要求、注意洗苯塔阻力情况、若阻力高及时清扫、保证煤气畅通。

2.6每小时巡查各部一次、认真、准确做好记录、每班计量洗油消耗、并做好各项记录。

3.特殊操作

3.1开工:开工前油封、水封注满液体、检查各管道阀门处于开工状态。抽出各煤气出入口及洗油管道盲板那,打开塔顶及煤气出口阀门前放散管阀门,由塔底及管道通入蒸汽,当放散管冒大量蒸汽时稍开煤气入口阀,然后关蒸汽阀。当放散管冒煤气时,做爆炸试验,合格后关闭放散,全开煤气出口阀门,通知鼓风机工注意机后压力变化。然后慢开,煤气入口阀门,同时关闭交通阀。待煤气正常通过后,按以上步骤将洗苯塔送油,当富油槽油面足够时向蒸馏送油。当贫油槽油面达到指标时,打开循环油槽底阀门,关闭新洗油槽底阀门,使循环油槽底的洗油循环使用,并调整各油槽的液面而稳定在规定指标。

3.2停工:停止向塔内喷淋洗油,通知鼓风机工注意机后压力变化,打开煤气交通阀。临时停工时,关闭塔煤气出入口阀门,并留3-6扣保证洗苯塔正压。停塔检修时,则将煤气出入口阀门全关死,打开塔各处放散阀门,通蒸汽赶净塔内煤气,并把出入口煤气阀盲死,在塔内用蒸汽清扫时,塔温未降下来前,严禁卸开踏上任何法兰和关闭踏上任何放散,防止塔内自燃和把塔体抽扁,进塔检修前做空气分析,合格后方可进塔检修。

3.3洗苯塔的清扫(热贫油的清扫):塔阻力增大时,首先停一、二段贫油冷却器冷却水,然后用清扫专业泵进行热油进塔,油从塔顶部雾层之上向下喷油进行循环,直到清扫阻力正常。若2-3小时不成效可停煤气进塔、停蒸馏系统蒸汽,用管式炉将洗油加热到180-220℃循环清扫至阻力正常。(注:用蒸汽清扫仅在检修时使用)。

15.蒸馏工标准化作业规程

1.工艺参数

油气换热器后富油温度 60—70℃

贫富油换热器后富油温度 120—140℃

脱苯塔顶部温度 90—93℃

一段贫油冷却器后贫油温度 38—45℃

二段贫油冷却器后贫油温度 27—30℃

脱苯塔底部压力 0.03MPa

再生器顶部压力 0.05MPa

再生器顶部温度 160—190℃

再生器底部温度 170—200℃

粗苯冷凝冷却器后粗苯漱口温度 25—30℃

入再生器富油量 1—1.5m?/h

残渣槽温度 60—80℃

粗苯回流量 3—5m?/h

2.正常操作

2.1及时调节脱苯塔顶温度,保证符合技术指标。

2.2经常保持整齐压力的稳定,保证个塔温度及压力的温度。

2.3经常检查油气换热器、贫富油换热器,使进出口油温符合规定,发现异常及时处理。

2.4经常检查各油水分离器分离情况,做到油中不带水、水中不带油。

2.5根据季节温度变化,用低温水给苯贮槽降温,及时汇报贮槽液位情况,做好外送与计量。

2.6定时取油样、掌握脱苯效果。

2.7及时做好各种记录(每小时巡查一次)。

2.特殊操作

3.1蒸馏系统开工:开工前对设备管道、阀门及仪表进行仔细检查,并验证可靠。关闭各设备放空管,打开各设备出入口阀及放散管家,将各水封油水分离器注满水。从富油泵出口阀门外侧通蒸汽经油气换热器、贫富油换热器、管式炉到再生器、当再生器放散管冒大量蒸汽时、关闭蒸汽和放散管。从再生器通蒸汽经脱苯塔、贫富油交换器、一段贫油冷却器到贫油槽,当贫油槽放散冒蒸汽时关闭蒸汽。开富油泵使富油通过油气换热器,贫油换热器、管式炉进入脱苯塔、当贫油槽有足够油时开贫油泵,按生产系统流程进行冷油循环、在冷油循环过程中、检查管路流向的法兰、阀门、仪表是否安装严密、设备回油是否正常。待冷油循环30min左右,确认不正常后按管式炉开工顺序进行点火加热、炉内温升速度为3—5℃/min。当管式炉富油温度升到110—120℃时稳定下来操作一段时间。观察其含水大小、放散管是否冒大量蒸汽各部分是否严密、待一切正常后贫油冷却器给冷却水。再将管式炉富油出口温度提到180—185℃。

3.2蒸馏系统停工:停工前放空管保持畅通,再生器停止进油、降低炉膛温度。炉膛温度降至200℃左右时,停止给水。停工时间长,放净系统内所有设备及管道的存油,并通蒸汽清扫,逐渐减少贫油冷凝水量,维持油温合乎洗苯要求,直到贫油冷却器停水。将洗油该洗苯塔内部循环,检查设备时必须堵盲板,通蒸汽清扫,确认无可燃气体,在通风良好的情况下进行。

16.管式炉工标准化作业规程

1.工艺参数

管式炉膛温度 ≯500℃

管式炉废气温度 300—400℃

过热蒸汽温度 300—400℃

管式炉用煤气压力 ≥2.5KPn

管式炉烟囱吸力 -100pa

富油出管式炉温度 180—185℃

入管式炉煤气压力 4KPa

入管式炉蒸汽压力 0.4—0.6Mpa

入管式炉低压蒸汽量 1-2t/h

2.正常操作

2.1 每小时检查炉膛一次,观察炉管是否局部发红,火焰是否烧偏。

2.2及时清理喷嘴外焦油和地下焦油。

2.3调节煤气总阀、使煤气压力在规定范围内、注意低压报警、注意水封液位。

2.4注意富油出口温度变化,炉膛温度变化、保证富油温度温度在规定指标。

2.5发现事故隐患及时处理。

2.6注意检查再生器液面是否正常,各部位压力是否符合规定,根据油的粘度:呈稀焦油状时,停止加油(每2-3天排渣一次)浓缩后排渣,并及时外送。排净后再打开阀门加油、排渣时直接注意对直接流量的调节。

2.7每小时巡查一次,认真准确做好记录。

3.特殊操作

3.1 管式炉开工:开工前必须检查煤气系统、油系统、蒸汽系统各阀门及烟囱翻板是否具备开工条件。压力计、温度计及自调仪表是否好使,炉膛通蒸汽清扫、当烟囱大量冒蒸汽时关闭蒸汽,给火种、开点火用煤气胶管、侧身将胶管煤气火源移进风口试火,确认煤气阀门不漏 。炉内无残余煤气后,将火源伸入炉膛喷嘴。根据3-5℃/min的加热速度逐渐加大煤气量,视循环油含水情况,在油出口温度达110-120℃恒温脱水。然后再继续升温至富油出口温度符合技术规定。

3.2管式炉停工:关闭煤气喷嘴进口阀门,停止煤气加热关闭煤气总阀,启动调节阀和支管阀门以及调节仪表、富油走旁道,必要时煤气堵盲板。慢开烟道翻板,风门降低炉膛温度、降温速度3-5℃/min冷却时间大于4小时,停工三天课不放油、超过三天应把油放回油槽用蒸汽清扫油管。

3.3管式炉油管漏油着火停炉操作:应立即关闭煤气总阀和煤气之动阀门,打开炉底和对流段油管箱内的消火蒸汽阀门(大于100mm的煤气管要缓慢关闭)情况特别危险时,可打开炉膛下部消火蒸汽,温度降至50℃以下时,全开翻板,打开入孔后方可入内。

3.4管式炉突然停电操作:停电时应立即关闭煤气系统所有阀门,打开地风门和烟道翻板并通蒸汽降低炉膛温度,当炉温降到200℃是关蒸汽,短时间停电做好开炉准备,以待来电开炉,若停电时间长,经领导同意按长时间通过处理。

3.5管式炉突然停火操作:发现有自动熄火时应立即关闭炉前煤气系统各种控制阀、并通知蒸馏工做好调节。打开翻板排净煤气,查找原因并进行处理、处理后按开工规程开炉。

3.6富油泵突然停泵操作:立即关闭煤气各控制阀门、打开翻板和炉膛蒸汽消火阀门进行迅速降温,防止炉内存油结焦。当富油泵排除故障正常运行后打开程序恢复正常。

3.7管式炉停蒸汽操作:属暂时停气,只将再生器直接蒸汽关闭。停气再生器加油和排渣,关死脱苯塔直接蒸汽进出阀门逐渐减少回流量,关小各冷却水量维持生产等待来气,属长时间(4h以上)停气,按停工处理。

3.8管式炉停电操作:立即关闭管式炉加热煤气管阀门,关再生器直接蒸汽,切断电源,关闭进出口阀门,停止再生器加油和排渣。若停电时间长按停工处理。

17.洗涤工岗位职责

1.在工段及本班班长领导下积极参与质量管理、控制、安全生产,完成各项本职工作。

2..负责终冷塔和低温水的调节及冷凝液循环泵的操作,始终冷塔出口煤气温度的稳定。

3.负责洗苯塔、贫油冷却器等操作,使出洗苯塔煤气含量符合技术规定。

4.负责洗苯塔底富油的稳定输送。

5.负责新洗油的接受及定期添加。

6.负责富油、循环洗油、新洗油的化验取样。

7.负责终冷塔上下段、富油槽液位控制积水封槽、油封槽的液位稳定和定期清扫。

8.精心控制、调节各参数,使系统处于最佳生产状态。

9.负责本岗位的正常操作,开停工及特殊操作。

10.负责本岗位生产工具、消防器材的保管,所属设备的维修、点检、如实、准确的做好原始记录,发现问题及时处理、汇报。

18.蒸馏工岗位职责

1.在班长的领导下,完成各项工作。

2.负责富油加热、蒸馏、保证贫油低含苯量。

3.负责向终冷洗苯系统抽送贫油。

4.负责苯蒸汽的冷凝冷却、苯水分离、产品的计量、输送。

5.负责洗油的再生及残渣的排放、输送。

6.负责地下放空槽的液位控制。

7.精心调节各项参数,使系统处于最佳生产状态。

8.负责粗苯、贫油、残渣的化验取样。

9.负责本岗位的正常操作,开停工操作及特殊操作。

10.负责本岗位的环境卫生工作。

19.管式炉岗位职责

1.在班长的领导下完成各项工作。

2.负责脱苯塔、管式炉、油气换热器、产品贮槽、再生器、各油水分离器的操作,保证产品质量合格。

3.负责本岗位的开停、倒换、清扫、维修及事故处理工作。

4.负责本岗位粗苯回收机输送工作,准确计量,并认真填写记录结果。

5.精心填写各参数,使设备处于最佳生产状态。

6.负责本岗位生产工具、灭火器材的保管、维护和使用工具。

7.负责本岗位的环境卫生工作。

20.粗苯工段岗位安全操作规程

1.本岗位属甲类防火区,A级危险区域,禁止烟火,与市场无关人禁止入内。

2.禁止用苯洗手、擦地、清洗设备,禁止用压缩空气吹扫苯管道。

3.严禁用铁质、塑料盒其它能生产火花或静电的工具进行检修、取样和测量。

4.禁止穿钉子鞋、化纤衣服。

5.禁止乱扔工具盒铁质物件。

6.设备的开、停必须按安全规程进行操作。

7.管式炉点火前应用蒸汽将残余煤气吹扫干净,应先送火后开煤气阀。

8.严禁在管式炉烟囱翻板关闭的情况下点火,炉膛不准正压操作。

9.严禁将苯、洗油等易燃、易爆品冲入地沟。

什么是萘洗油

洗掉衣服上的洗油与洗掉普通油渍的处理是一致的。可以通过白糖的搓洗来达成,具体操作步骤如下:

1、将适量的白糖撒在衣服的油渍处,如图所示:

2、然后用手搓洗白糖撒落的油渍处,连同白糖一起,如图所示:

3、干搓洗五分钟后将衣服放入清水中,在油渍处继续进行搓洗五分钟。

4、最后油渍处就清洗干净了,如图所示:

洗油 Wash Oil

理化性质:棕色油状液体, 沸程230-300, 主要组成物有甲基萘、联苯、吲哚、苊等。属可燃物品。本产品符合企业标准Q/HMAE001-1995洗油。

用途:用作洗苯、洗萘。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。